壓縮空氣干燥機廠家揭秘核心技術與案例分享!

在工業(yè)生產(chǎn)領域,壓縮空氣作為“第二動力源”,其干燥度直接影響設備壽命、產(chǎn)品質量與生產(chǎn)效率。而壓縮空氣干燥機作為關鍵凈化設備,選擇實力廠家成為企業(yè)降本增效的重要環(huán)節(jié)。本文將從生產(chǎn)規(guī)模、核心技術、客戶案例三大維度,深度揭秘優(yōu)質壓縮空氣干燥機廠家的實力標準,為企業(yè)采購決策提供參考。

一、生產(chǎn)規(guī)模:實力廠家的“硬支撐”,決定交付與品質穩(wěn)定性

優(yōu)質壓縮空氣干燥機廠家的核心競爭力,首先體現(xiàn)在扎實的生產(chǎn)規(guī)模——這不僅是“產(chǎn)能大”的簡單概念,更是“全鏈條可控”“標準化生產(chǎn)”“快速響應”的綜合能力,直接決定設備交付周期與長期運行穩(wěn)定性。

以行業(yè)頭部廠家為例,其生產(chǎn)基地通常具備三大特征:

1. 規(guī)模化生產(chǎn)空間:擁有數(shù)千平方米的標準化廠房,劃分“核心部件加工區(qū)”“整機裝配區(qū)”“性能測試區(qū)”“成品倉儲區(qū)”四大功能模塊,避免生產(chǎn)環(huán)節(jié)交叉污染,保障設備組裝精度。例如,部分實力廠家可實現(xiàn)單條生產(chǎn)線日產(chǎn)20臺中小型干燥機、月產(chǎn)10臺大型定制干燥機的產(chǎn)能,能快速響應企業(yè)“緊急擴產(chǎn)”“設備替換”需求,避免因廠家產(chǎn)能不足導致的生產(chǎn)停滯。

2. 自動化生產(chǎn)設備:摒棄傳統(tǒng)“手工焊接”“人工調試”的粗放模式,引入數(shù)控激光切割機、自動焊接機器人、精密組裝流水線等設備。以吸附式干燥機的吸附塔加工為例,自動化設備可將塔身圓度誤差控制在0.5mm以內,焊接處探傷合格率達100%,遠高于手工加工的3mm誤差標準,從源頭減少設備運行中的漏氣、壓力損失問題。

3. 全流程品控體系:建立“原材料入場檢測-生產(chǎn)過程巡檢-成品出廠全檢”的三級品控機制。原材料環(huán)節(jié),對核心部件如空壓機、吸附劑、電磁閥等進行抽樣檢測,僅選用符合ISO9001標準的供應商;生產(chǎn)過程中,每臺設備需經(jīng)過“氣密性測試(保壓24小時無壓降)”“露點測試(在額定工況下穩(wěn)定達到-40℃以下)”“噪音測試(運行噪音≤75dB)”三大關鍵檢測,不合格產(chǎn)品直接返回返工,確保出廠設備合格率100%。

反觀部分小型廠家,常因“家庭作坊式生產(chǎn)”“缺乏品控流程”“核心部件外采依賴度高”,導致設備存在“交付延遲(訂單堆積2-3個月)”“運行故障多(使用1年即出現(xiàn)露點超標、部件損壞)”等問題,反而增加企業(yè)后期維護成本。

二、核心技術:擺脫“同質化競爭”,適配不同工業(yè)場景需求

壓縮空氣干燥機并非“通用款設備”,不同行業(yè)(如電子、食品、醫(yī)藥、化工)對壓縮空氣的露點、潔凈度、能耗要求差異極大——這就要求實力廠家必須具備“技術研發(fā)能力”,而非簡單模仿、組裝。優(yōu)質廠家的核心技術,通常聚焦于“高效節(jié)能”“場景適配”“智能運維”三大方向,解決企業(yè)實際生產(chǎn)痛點。

(一)高效節(jié)能技術:降低運行成本,符合“雙碳”趨勢

工業(yè)設備的長期運行成本(電費、耗材費)往往遠超采購成本,實力廠家通過技術創(chuàng)新,大幅降低干燥機能耗:

(二)雙塔循環(huán)工作機制

以常見的雙塔式再生吸附式干燥機為例,它通常由兩個吸附塔A和B組成。當壓縮空氣進入系統(tǒng)時,首先進入處于吸附狀態(tài)的A塔,在A塔內,壓縮空氣中的水蒸氣被吸附劑吸附,干燥后的壓縮空氣流出供生產(chǎn)使用。與此同時,B塔則處于再生狀態(tài),通過引入一部分干燥后的低壓氣體(再生氣)對B塔內飽和的吸附劑進行吹掃,使吸附劑脫附水分。經(jīng)過一段時間后(這個時間可根據(jù)實際工況設定),A塔吸附劑接近飽和,B塔吸附劑再生完成,此時切換閥門,A塔進入再生狀態(tài),B塔進入吸附狀態(tài),如此雙塔循環(huán)交替工作,實現(xiàn)了連續(xù)穩(wěn)定地向生產(chǎn)系統(tǒng)提供干燥壓縮空氣 。

吸附式干燥機:變壓吸附(PSA)優(yōu)化技術:傳統(tǒng)吸附式干燥機存在“吸附劑利用率低”“再生耗氣量高”(通常占處理氣量的15%-20%)的問題。實力廠家通過研發(fā)“多塔輪換吸附技術”“智能再生控制算法”,將再生耗氣量降至8%-12%。例如,某廠家的“三塔PSA干燥機”,通過“吸附-再生-備用”三塔循環(huán),在處理氣量50m³/min的工況下,每日可減少壓縮空氣浪費約288m³,按工業(yè)用電1元/度計算,每年可節(jié)省電費超3萬元。

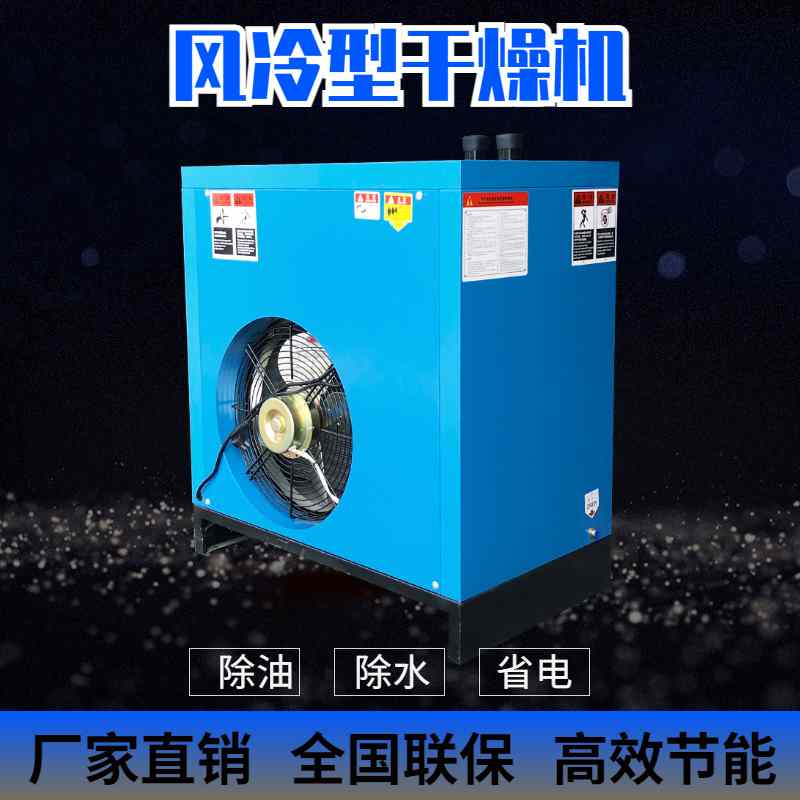

冷凍式干燥機:高效換熱技術:針對高溫高濕場景(如南方夏季車間、紡織行業(yè)),傳統(tǒng)冷凍式干燥機易出現(xiàn)“換熱效率低”“露點無法達標(僅能降至5℃左右)”的問題。實力廠家通過采用“殼管式高效換熱器”“雙級壓縮制冷系統(tǒng)”,將換熱效率提升30%,在環(huán)境溫度40℃、進氣溫度60℃的工況下,仍能穩(wěn)定將壓縮空氣露點降至2℃以下,且制冷系統(tǒng)能耗降低15%,避免因露點不達標導致的管道銹蝕、產(chǎn)品受潮問題。

(二)場景適配技術:解決“特殊工況”難題,避免“一刀切”

不同行業(yè)的生產(chǎn)環(huán)境對干燥機提出特殊要求,實力廠家可通過定制化技術,滿足個性化需求:

醫(yī)藥行業(yè):無菌無油技術:醫(yī)藥生產(chǎn)中,壓縮空氣需符合GMP標準,不能存在油分、微生物污染。廠家通過在干燥機后增設“超精密過濾器(過濾精度0.01μm)”“紫外線殺菌裝置”,并采用“不銹鋼304材質機身”“內壁鏡面拋光處理”,避免設備內部滋生細菌,確保輸出空氣油分含量≤0.001mg/m³,微生物含量≤1CFU/m³,適配藥品包裝、凍干工藝需求。

化工行業(yè):防爆防腐技術:化工車間存在易燃易爆氣體(如甲醇、乙醇),傳統(tǒng)干燥機的電氣元件易引發(fā)安全事故。廠家通過研發(fā)“防爆型干燥機”,采用“隔爆型電機(防爆等級Ex d IIB T4)”“防腐涂層機身(耐酸堿腐蝕)”“防靜電接地設計”,確保設備在危險環(huán)境中安全運行,同時耐受化工原料的腐蝕性氣體侵蝕,設備使用壽命延長至8-10年(傳統(tǒng)設備僅3-5年)。

(三)智能運維技術:降低人工成本,實現(xiàn)“預判式維護”

隨著工業(yè)4.0發(fā)展,實力廠家將“智能化”融入干燥機設計,幫助企業(yè)減少人工巡檢成本,提前規(guī)避故障:

遠程監(jiān)控系統(tǒng):干燥機配備物聯(lián)網(wǎng)模塊,可實時采集“進氣壓力、出氣露點、運行溫度、能耗數(shù)據(jù)”等關鍵參數(shù),并上傳至云端平臺。企業(yè)管理人員通過手機APP、電腦后臺即可查看設備運行狀態(tài),無需現(xiàn)場巡檢;當設備出現(xiàn)“露點超標”“壓力異常”時,系統(tǒng)自動發(fā)送短信、APP告警,提醒維護人員及時處理。

故障自診斷功能:設備內置故障數(shù)據(jù)庫,可自動識別“電磁閥故障”“吸附劑失效”“過濾器堵塞”等常見問題,并在顯示屏上提示“故障原因+解決方案”。例如,當吸附劑吸附能力下降時,系統(tǒng)會提示“建議更換吸附劑,預計剩余使用壽命15天”,避免因突然故障導致生產(chǎn)中斷。

三、客戶案例:實力的“試金石”,從真實應用看廠家服務與設備性能

“技術參數(shù)”“生產(chǎn)規(guī)模”可通過宣傳包裝呈現(xiàn),但真實的客戶案例,才是驗證廠家實力的核心標準——優(yōu)質廠家不僅能提供設備,更能根據(jù)客戶需求制定“一站式解決方案”,并通過長期服務保障設備穩(wěn)定運行。以下分享3個不同行業(yè)的典型案例,展現(xiàn)實力廠家的服務與設備價值。

案例1:電子行業(yè)——解決“高精度加工”的露點難題,提升產(chǎn)品良率

客戶背景:某大型電子企業(yè),主要生產(chǎn)手機屏幕、芯片,其SMT貼片工藝對壓縮空氣露點要求極高(需≤-40℃),此前使用小型廠家的冷凍式干燥機,因夏季濕度大,露點頻繁升至0℃以上,導致貼片時焊錫氧化、芯片受潮,產(chǎn)品不良率達5%,每月?lián)p失超20萬元。

廠家解決方案:

1. 現(xiàn)場調研:廠家技術團隊上門檢測車間環(huán)境(夏季溫度35℃、相對濕度85%)、壓縮空氣用量(峰值20m³/min),分析傳統(tǒng)設備失效原因(冷凍式干燥機極限露點僅5℃,無法滿足低溫需求)。

2. 定制方案:推薦“雙塔PSA吸附式干燥機(處理氣量25m³/min,露點≤-45℃)”,并配套“前置精密過濾器(過濾精度1μm)”“后置活性炭過濾器(去除異味)”,確保輸出空氣潔凈度與干燥度雙重達標。

3. 安裝與調試:廠家安排專業(yè)施工團隊,在客戶停產(chǎn)間隙(3天)完成設備安裝、管道對接,并進行24小時連續(xù)測試,確保露點穩(wěn)定在-42℃,符合SMT工藝要求。

4. 后期服務:提供1年免費上門維護(含2次吸附劑更換),并建立專屬服務群,技術人員2小時內響應客戶咨詢。

客戶反饋:設備運行1年后,SMT貼片不良率從5%降至0.5%,每月減少損失18萬元,設備能耗較預期降低10%,投資回報周期僅8個月。

案例2:食品行業(yè)——符合“食品安全”標準,通過環(huán)評驗收

客戶背景:某休閑食品企業(yè),生產(chǎn)薯片、餅干,其包裝工藝需使用壓縮空氣進行“氣動封口”“物料輸送”,此前使用的干燥機存在“機身材質生銹”“無殺菌功能”問題,導致壓縮空氣攜帶鐵銹、細菌,多次被食藥監(jiān)部門要求整改,面臨停產(chǎn)風險。

廠家解決方案:

1. 合規(guī)性設計:提供“食品級不銹鋼干燥機(材質304)”,機身內壁采用鏡面拋光(粗糙度Ra≤0.8μm),避免物料殘留、細菌滋生;配套“食品級過濾器(過濾精度0.1μm)”“紫外線殺菌裝置”,確保輸出空氣符合GB 18463-2020《食品安全國家標準 壓縮空氣》要求。

2. 環(huán)評適配:設備采用“低噪音設計(運行噪音≤70dB)”“無廢水排放(冷凍式干燥機的冷凝水經(jīng)凈化處理后達標排放)”,幫助客戶通過當?shù)丨h(huán)保局的環(huán)評驗收。

3. 培訓服務:為客戶生產(chǎn)、維護人員提供“設備操作培訓”“食品安全合規(guī)培訓”,確保員工掌握設備日常維護方法,避免因操作不當導致的合規(guī)問題。

客戶反饋:設備運行2年,未再出現(xiàn)食藥監(jiān)部門整改問題,產(chǎn)品抽檢合格率100%;設備維護簡單,僅需每季度更換過濾器濾芯,維護成本低于預期30%。

案例3:汽車制造行業(yè)——應對“大規(guī)模生產(chǎn)”的高負荷需求,保障連續(xù)運行

客戶背景:某汽車零部件企業(yè),為新能源汽車提供電機外殼,其沖壓、噴涂工藝需24小時連續(xù)使用壓縮空氣(日均用量80m³/min),此前使用的干燥機因“產(chǎn)能不足”“故障頻發(fā)”,導致沖壓設備頻繁停機,日均損失產(chǎn)能100臺電機外殼。

廠家解決方案:

1. 高負荷設備選型:推薦“并聯(lián)式PSA吸附干燥機(2臺處理氣量50m³/min的設備并聯(lián))”,可滿足峰值80m³/min的用氣需求,同時實現(xiàn)“一用一備”——當一臺設備需要維護時,另一臺自動切換運行,確保無間斷供氣。

2. 節(jié)能優(yōu)化:設備配備“變頻控制系統(tǒng)”,可根據(jù)實際用氣負荷自動調節(jié)運行功率(如夜間用氣降至40m³/min時,設備功率從50kW降至25kW),每日節(jié)省電費約1200元。

3. 長期服務保障:簽訂“年度維保協(xié)議”,廠家每季度上門進行設備全面檢測、保養(yǎng),提前更換易損件(如電磁閥、過濾器濾芯);建立“2小時應急響應機制”,若設備出現(xiàn)故障,維護人員可在2小時內到達現(xiàn)場,4小時內完成維修。

客戶反饋:設備運行3年,日均停機時間從原來的2小時降至0.5小時,每年多生產(chǎn)電機外殼約5.4萬臺,增收超300萬元;設備能耗較傳統(tǒng)設備降低20%,年度維保成本控制在設備采購價的5%以內。

四、如何選擇實力廠家?3個“避坑”建議

通過以上分析,企業(yè)在選擇壓縮空氣干燥機廠家時,可遵循以下3個原則,避免踩坑:

1. 考察“實地工廠”而非“紙上談兵”:優(yōu)先選擇可提供“工廠參觀”服務的廠家,現(xiàn)場查看生產(chǎn)規(guī)模、品控流程、設備先進性,避免僅通過線上溝通、宣傳冊判斷實力。

2. 要求“定制化方案”而非“通用報價”:優(yōu)質廠家會先了解“你的行業(yè)、用氣需求、車間環(huán)境、合規(guī)要求”,再提供方案;若廠家未溝通需求直接報價,大概率是“標準化設備”,無法適配你的實際場景。

3. 核實“真實案例”而非“模糊宣傳”:要求廠家提供“同行業(yè)案例”,并可聯(lián)系案例客戶核實(優(yōu)質廠家會獲得客戶授權);若廠家僅說“服務過很多企業(yè)”卻無法提供具體案例,需警惕其服務能力。

綜上,壓縮空氣干燥機廠家的“實力”,并非單一維度的“大”或“強”,而是“生產(chǎn)規(guī)模保障品質與交付”“核心技術適配場景需求”“客戶案例驗證服務與價值”的綜合體現(xiàn)。企業(yè)在采購時,應跳出“只看價格”的誤區(qū),從這三大維度評估廠家,才能選擇到“降本增效、長期穩(wěn)定”的優(yōu)質設備,為生產(chǎn)保駕護航。

- 咨詢熱線:021-59105602

- 手機:180 1700 5465

- 固定電話:021-59105655

- 郵箱:243326983@qq.com

- 地址:上海市金山區(qū)金山工業(yè)園

- 版權歸上海索柯壓縮械機有限公司所有

- 備案號: 滬ICP備16009539號

咨詢熱線:180 1700 5465

咨詢熱線:180 1700 5465